N新华 央视 中新 南方日报

11日,国家重大工程深中通道海底沉管隧道的最终接头顺利完成,标志着世界最长最宽钢壳混凝土沉管隧道正式合龙。至此,分处珠江口东西岸的深圳和中山在伶仃洋海底实现“牵手”。

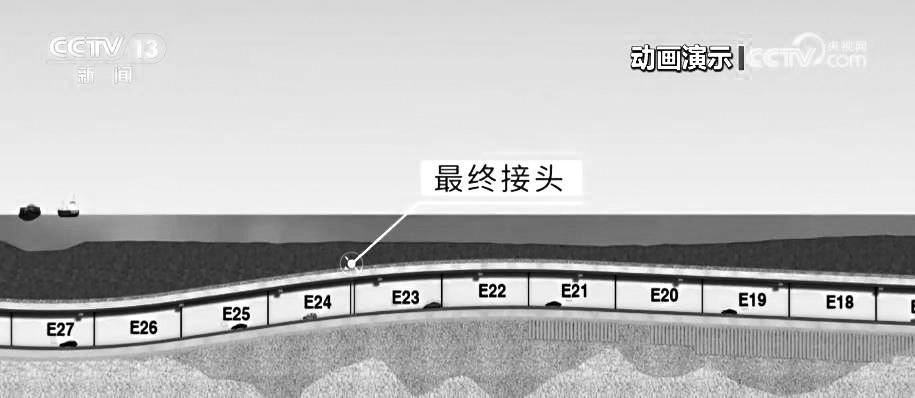

深中通道是粤港澳大湾区核心交通枢纽工程,全长24公里,集“桥、岛、隧、水下互通”于一体。其中,海底隧道长约6.8公里,包含沉管段约5公里,由32个管节及1个最终接头组成。深中通道预计2024年建成通车。通车后,从深圳至中山的时间将从目前的一个半小时缩短至半小时左右。

据了解,海底沉管隧道工程共分为三大关键技术:基础处理、管节浮运安装及接头处理。这一工程难度有多大呢?

海底绣花:打造基床

据介绍,海底沉管隧道工程基础处理的要求极高,海底20米至40米深处基槽开挖精度、碎石整平精度均要求达到亚米级,堪称“海底绣花”。

隧道基槽开挖是沉管管节安装的第一道工序。负责沉管隧道基槽开挖的中交广航局深中通道项目部常务副经理杨景鹏说,自2019年起至今,共完成了3500万立方米的疏浚作业,完成了约26.5万立方米的海底礁石破除。挖出来的泥沙,可以装满14000个国际标准游泳池。

“一航津平2”是当前世界上先进的沉管隧道基槽碎石整平船,在完成基槽清淤、深层水泥搅拌桩、块石抛填后,基槽碎石整平船在其上方均匀铺设1米厚的碎石层。中交一航局深中通道项目部常务副总工程师宁进进说:“铺设完成后,碎石层的平整度可以控制在正负4厘米内,为沉管管节及最终接头铺上一层‘舒适’的床垫。”

钢铁长城:铸就身躯

深中通道海底隧道长约6.8公里,总用钢量约32万吨。其中钢壳混凝土沉管隧道长约5公里,分为32个管节(26个标准管节、6个非标管节)和1个最终接头。按照施工计划,必须要达到每月出厂一节钢壳的速度,才能满足项目建设需要。为此,深中通道项目部门打造了大型钢结构“智能制造四线一系统”,提高焊接的质量和速度。

钢壳制造完成后,由中交四航局桂山岛沉管预制厂负责23个管节的预制,保利长大黄埔文冲龙穴岛沉管预制厂负责9个管节的预制,两处均采用智能浇筑系统进行自密实混凝土的浇筑。据了解,深中通道钢壳沉管管节共浇筑了近90万立方米的自密实混凝土,检测表明,混凝土填充密实性达到国际领先水平。

此前,深中通道海底隧道3年间已由东西两侧往中间依次沉放对接了31个管节。

沉管安装:毫米级标准

为了实现超长距离(50公里)的安全浮运,并进一步提升沉管安装的精度,深中通道研发了沉管浮运安装一体船“一航津安1”,它是沉管运输安装专用船舶,可满足8万吨级沉管50公里超长距离安全浮运安装作业。

深中通道海底沉管隧道全部管节的平面对接精度均控制在20毫米以内,其中有15个管节达到了10毫米以内的“毫米级”安装精度。

为了实现这一高难度目标,建设者们历经2年技术论证、1年联合设计,在世界范围内首创了沉管整体预制水下推出式最终接头新工艺。

10日14时,最终接头顶推作业准备就绪,在世界首创“千斤顶推出+水压推出”双系统作用下,以每分钟5至10毫米的速度缓慢推出。11日8时,最终接头实现与E24管节精准对接。

负责施工的中交一航局项目负责人介绍,最终接头推出过程中,项目团队创新使用了水下双目摄影定位技术和水下拉线技术,通过两者相互复核、联合解算,为最终接头在海底安装对接提供了更高精度的定位数据。

深中通道管理中心总工程师宋神友说,为实现深中通道海底沉管隧道合龙所采取的一系列创新举措,丰富了世界跨海沉管隧道的“中国方案”和“中国标准”,扩大了我国在该领域的领先优势。